【項目動态】效率翻倍,深蘭AI爲高端醫療器械零部件檢測賦予“火眼金睛”

“這(zhè)就是兩(liǎng)年以來我們一直尋求的唯一靠譜的解決方案”。近日,國(guó)外某高端醫療設備關鍵零配件商項目經(jīng)理李先生在驗收完深蘭爲其定制的産品缺陷檢測設備之後(hòu)給與高度評價,他們認爲,深蘭的“薄片外觀檢測台”設備在成(chéng)本和效率上具有很大優勢。

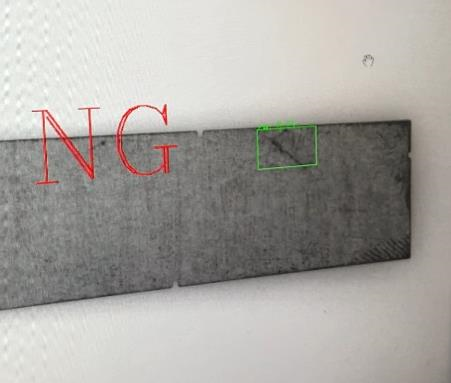

缺陷檢測是傳統制造業工廠生産流程中非常重要的一個環節,尤其是在高端醫療器械零部件加工過(guò)程中,將(jiāng)會更加受到重視。例如CT機上的鎢钼材質薄片質量問題會直接影響到醫療器械的穩定性,進(jìn)而影響到病人的健康。目前對(duì)于醫療器械零部件缺陷檢測,市場主流的做法還(hái)是靠人工肉眼識别,但是人工方法存在勞動強度大、工作重複性高、誤檢率高、産品質量受人爲因素影響大等問題,如果不能(néng)穩定、持續、準确且高效的完成(chéng)産品缺陷檢測工作,將(jiāng)導緻工廠無法穩定向(xiàng)市場提供可靠的合格産品,無法滿足市場需求,這(zhè)將(jiāng)嚴重影響工廠的生産效率。本次,深蘭服務的這(zhè)家高端醫療設備關鍵零配件商提出的需求極爲苛刻,他們要對(duì)厚度爲0.1mm與0.2mm的鎢钼金屬薄片上的坑點、髒污、翻邊、側邊毛刺、劃傷、缺料、裂紋等多種(zhǒng)外觀缺陷進(jìn)行快速檢測,并且需要檢測準确率達到99%以上。例如,不允許有穿透性坑點缺陷,坑點大小不得超過(guò)φ0.5mm,劃痕深度不低于0.02mm,邊緣形狀或表面(miàn)上不可有殘缺等。

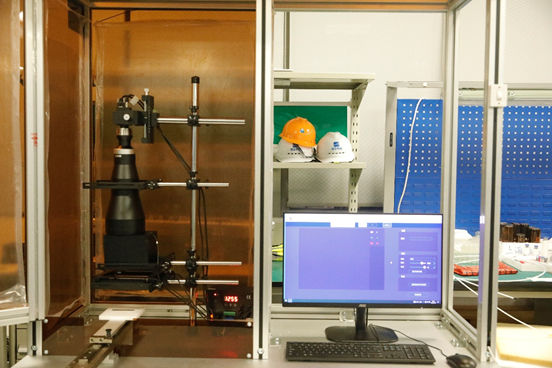

針對(duì)以上需求,深蘭工業智能(néng)化團隊采用傳統機器視覺結合自研深度學(xué)習算法和 AI軟件平台等軟硬一體化組合方案實現了産品缺陷檢測的整體構思。深蘭工業檢測項目負責人表示,在圖像采集方面(miàn),我們采用多種(zhǒng)工業視覺方案組合部署的創新解決方案,實現了一次檢測識别多種(zhǒng)缺陷模式的功能(néng);在檢測算法上,自研模型算法保證了分類的準确度以及目标位置檢測的準确度。“這(zhè)就是兩(liǎng)年以來我們一直尋求的唯一靠譜的解決方案。這(zhè)種(zhǒng)微米級的缺陷檢測,别說對(duì)于人肉眼,就算是機器也是很具有挑戰性。”設備廠商項目經(jīng)理李先生表示,他們用了兩(liǎng)年多的時間進(jìn)行了行業比對(duì),一直在找合适的廠家,結果不是價格高就是檢測不準确,今天有了這(zhè)個AI檢測台,他們可以通過(guò)將(jiāng)薄片置于檢測台裝置中,通過(guò)高精度工業級攝像頭拍攝産品外觀,利用深蘭冠軍級深度學(xué)習算法技術實現缺陷産品自動分揀,大大提高了質檢效率,保證了産品質量,提高了生産率。深蘭科技在工業檢測領域發(fā)展多年,截止目前,已經(jīng)服務了醫藥制造、木材加工、機械加工、水務管理、汽車零部件等領域的行業頭部客戶,超過(guò)半數爲世界500強企業,部分細分領域市場占有率已經(jīng)達到市場第一,其中研發(fā)的醫藥燈檢設備、頂空氣體分析設備等産品打破了國(guó)際技術壟斷,實現進(jìn)口替代,技術處于國(guó)際領先地位。